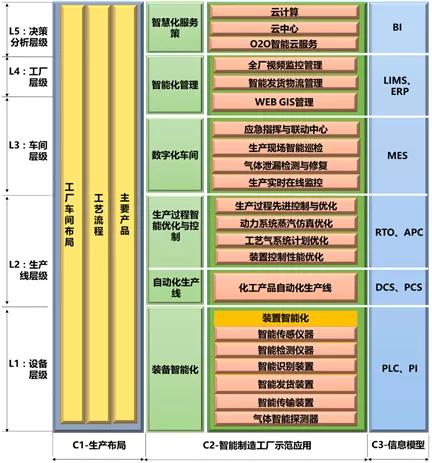

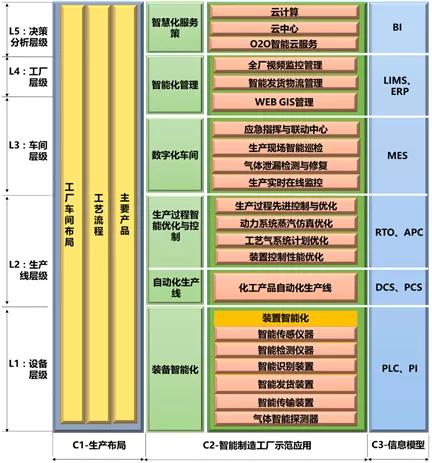

一、企業(yè)物聯(lián)網(wǎng)應(yīng)用總體架構(gòu)

圖1 總體架構(gòu)圖

1.設(shè)備層級(裝備智能化)

包括裝置智能化和生產(chǎn)裝置示范。裝置智能化包括:智能傳感儀器、智能檢測儀器、智能識別儀器、智能發(fā)貨裝置、智能傳輸裝置等;對應(yīng)的控制系統(tǒng)為可編程邏輯控制器系統(tǒng)(programmable logic controller,PLC)、設(shè)備儀表計(jì)劃信息數(shù)據(jù)庫(plant information system,PIS)。

2.生產(chǎn)線層級(生產(chǎn)過程智能優(yōu)化與控制)

各產(chǎn)品自動(dòng)化生產(chǎn)線。生產(chǎn)線對應(yīng)的控制系統(tǒng)為分布式控制系統(tǒng)DCS(distributed control system)、過程控制系統(tǒng)(process control system,PCS)。生產(chǎn)過程智能優(yōu)化與控制包括:生產(chǎn)過程先進(jìn)控制與優(yōu)化、動(dòng)力系統(tǒng)蒸汽仿真優(yōu)化、工藝氣系統(tǒng)計(jì)劃優(yōu)化、裝置控制性能優(yōu)化等。生產(chǎn)優(yōu)化與控制對應(yīng)的系統(tǒng)為實(shí)時(shí)優(yōu)化(real time optimization,RTO)、先進(jìn)過程控制(advanced process control,APC)。

3.車間層級(數(shù)字化車間)

應(yīng)急指揮與聯(lián)動(dòng)中心、生產(chǎn)現(xiàn)場智能巡檢、氣體泄漏檢測與修復(fù)、生產(chǎn)實(shí)時(shí)在線監(jiān)控。車間層級對應(yīng)的系統(tǒng)為制造執(zhí)行系統(tǒng)(manufacturing execution system,MES)。

4.工廠層級(智能化管理)

全廠視頻監(jiān)控管理、智能發(fā)貨物流管理、WEB GIS管理等。工廠層級對應(yīng)的系統(tǒng)為實(shí)驗(yàn)室信息管理系統(tǒng)(laboratory information management system,LIMS)、企業(yè)資源規(guī)劃(enterprise resource planning,ERP)。

5.決策分析層(智慧化決策)

云計(jì)算、云中心、O2O智能云服務(wù)。決策層級對應(yīng)的系統(tǒng)為商務(wù)智能(business intelligence,BI)系統(tǒng)。

二、 物聯(lián)網(wǎng)應(yīng)用層次結(jié)構(gòu)

1.設(shè)備層級物聯(lián)網(wǎng)應(yīng)用

(1)智能傳感儀器;

(2)智能檢測儀器;

(3)智能儀表;

(4)氣體智能探測器。

2.產(chǎn)線層級物聯(lián)網(wǎng)應(yīng)用

(1)裝置控制性能優(yōu)化;

(2)工藝氣系統(tǒng)計(jì)劃優(yōu)化。

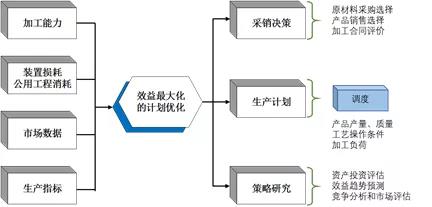

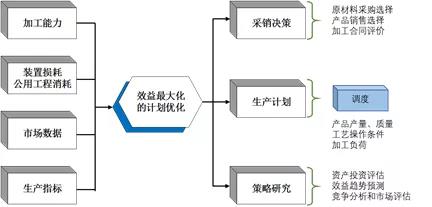

我們以能化利潤最優(yōu)為目標(biāo),采用混合整數(shù)規(guī)劃及非線性數(shù)據(jù)遞歸方法,開發(fā)能化企業(yè)煤化工總體效益優(yōu)化的模型,對每個(gè)生產(chǎn)方案的產(chǎn)品主要性質(zhì)指標(biāo)、生產(chǎn)流程、產(chǎn)品調(diào)和及對整個(gè)生產(chǎn)過程中的成品、半成品的成本、費(fèi)用情況進(jìn)行詳細(xì)分析計(jì)算,以指導(dǎo)煤選購、生產(chǎn)操作等。系統(tǒng)可用于企業(yè)的短期計(jì)劃或長期戰(zhàn)略規(guī)劃,如原料選擇、產(chǎn)品調(diào)合優(yōu)化、生產(chǎn)計(jì)劃、投資計(jì)劃、庫存和供應(yīng)管理、技術(shù)評價(jià)、確定裝置的規(guī)模或擴(kuò)建研究、投資研究等方面,建立最佳生產(chǎn)運(yùn)行方案,準(zhǔn)確為生產(chǎn)經(jīng)營提供采購、銷售、裝置運(yùn)行、操作條件等最佳決策,使企業(yè)的經(jīng)濟(jì)效益達(dá)到最大化。由計(jì)劃優(yōu)化系統(tǒng)產(chǎn)生的結(jié)果將輸入到MES系統(tǒng)的生產(chǎn)計(jì)劃模塊,為企業(yè)排產(chǎn)提供數(shù)據(jù)依據(jù),同時(shí)也可上傳的企業(yè)SAP PP(production planning)模塊。生產(chǎn)計(jì)劃優(yōu)化系統(tǒng)功能如圖2所示。

圖2 生產(chǎn)計(jì)劃優(yōu)化系統(tǒng)功能

依據(jù)企業(yè)生產(chǎn)計(jì)劃,根據(jù)工廠模型和約束條件,采用線性規(guī)劃等數(shù)學(xué)方法,建立計(jì)劃排產(chǎn)模型,進(jìn)行自動(dòng)排產(chǎn),制定并優(yōu)化年、季、月、旬或更短周期生產(chǎn)計(jì)劃。依據(jù)各裝置產(chǎn)能和各產(chǎn)品效益,結(jié)合生產(chǎn)實(shí)際情況和化工產(chǎn)品市場動(dòng)態(tài),快速準(zhǔn)確地編制出月度、季度和年度生產(chǎn)計(jì)劃,實(shí)現(xiàn)計(jì)劃的快速調(diào)整和執(zhí)行結(jié)果的跟蹤和分析。生產(chǎn)調(diào)度與其他生產(chǎn)管理人員可以通過生產(chǎn)計(jì)劃查詢模塊完成生產(chǎn)計(jì)劃的查詢和下載,并可以參看計(jì)劃的調(diào)整情況。

運(yùn)用大數(shù)據(jù)建模技術(shù)根據(jù)采集到的數(shù)據(jù),指導(dǎo)企業(yè)運(yùn)用先進(jìn)控制技術(shù)以及實(shí)時(shí)優(yōu)化(簡稱APC/RTO),由原來的常規(guī)控制過渡到多變量大數(shù)據(jù)模型預(yù)估控制,使工藝生產(chǎn)控制更加合理、優(yōu)化。APC/RTO采用科學(xué)、先進(jìn)的控制理論和控制方法,以工藝過程分析和數(shù)學(xué)模型計(jì)算為核心,以工業(yè)大數(shù)據(jù)平臺(tái)為工具,以工廠控制網(wǎng)絡(luò)和管理網(wǎng)絡(luò)為信息載體,充分發(fā)揮DCS和常規(guī)控制系統(tǒng)的潛力,保障生產(chǎn)裝置始終運(yùn)轉(zhuǎn)在最佳狀態(tài),通過多變量協(xié)調(diào)和約束控制,提高裝置收率和降低能耗,實(shí)現(xiàn)卡邊操作,以獲取最大的經(jīng)濟(jì)利益。

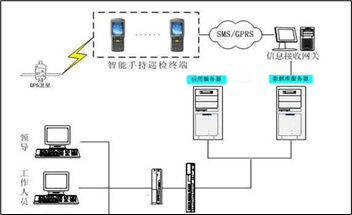

3.車間層級物聯(lián)網(wǎng)應(yīng)用

(1)車間生產(chǎn)實(shí)時(shí)在線監(jiān)控;

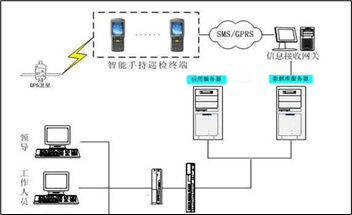

(2)生產(chǎn)現(xiàn)場智能巡檢(圖3);

(3)氣體泄漏檢測與修復(fù)。

圖3 現(xiàn)場巡檢系統(tǒng)系統(tǒng)構(gòu)成圖

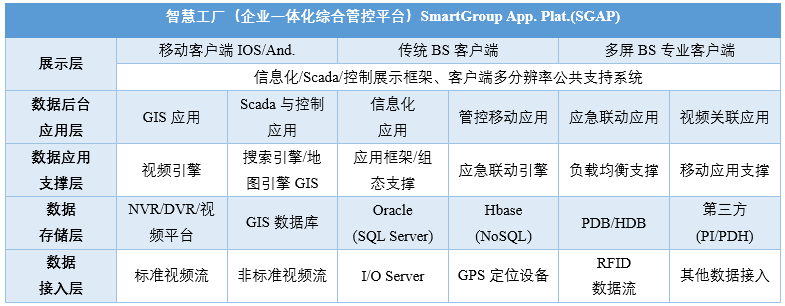

4.工廠層級物聯(lián)網(wǎng)應(yīng)用

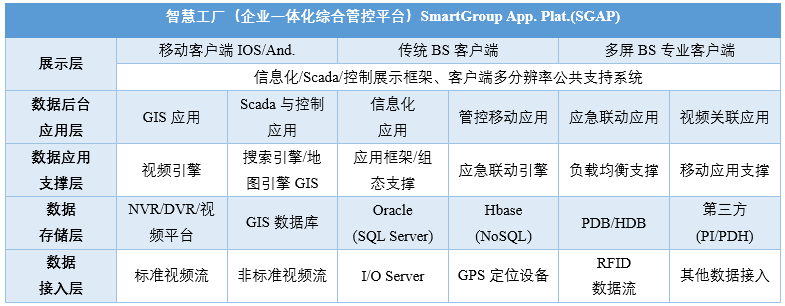

企業(yè)一體化綜合管控平臺(tái)系統(tǒng)架構(gòu)如表1所示。

表1 系統(tǒng)架構(gòu)

(1)應(yīng)急指揮與聯(lián)動(dòng)中心。應(yīng)急指揮與聯(lián)動(dòng)中心,集成了生產(chǎn)、安全、績效、企業(yè)文化等信息,為企業(yè)提供安全生產(chǎn)指揮和應(yīng)急處置服務(wù),實(shí)現(xiàn)“精準(zhǔn)調(diào)度、快速處置、平戰(zhàn)結(jié)合、以防為主、措施到位、迅速有效”的目標(biāo),縱向構(gòu)建工廠-公司-政府三級應(yīng)急管理體系;橫向?qū)崿F(xiàn)企業(yè)安全生產(chǎn)、公安、消防、電力、交通、醫(yī)療、氣防、環(huán)保、防汛、防臺(tái)和園區(qū)內(nèi)生命線工程搶險(xiǎn)等聯(lián)動(dòng)。

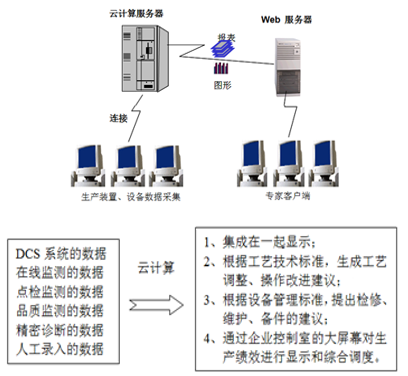

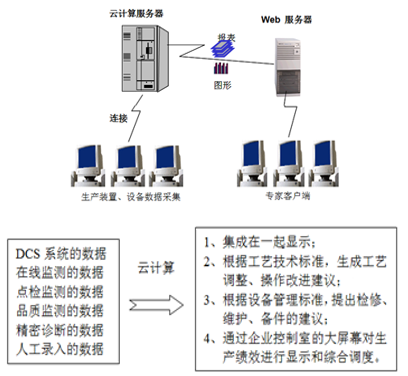

(2)大數(shù)據(jù)云服務(wù)中心:通過基于“互聯(lián)網(wǎng)+”技術(shù),建立一個(gè)基于O2O的智能服務(wù)云平臺(tái),在平臺(tái)上安裝各種應(yīng)用系統(tǒng),實(shí)現(xiàn)線下的知識管理共享服務(wù)和線上的實(shí)時(shí)協(xié)同專家指導(dǎo)。利用實(shí)時(shí)數(shù)據(jù)庫技術(shù),采集裝置生產(chǎn)過程和設(shè)備關(guān)鍵信息,讓企業(yè)業(yè)務(wù)人員能實(shí)時(shí)監(jiān)視生產(chǎn)裝置和設(shè)備的運(yùn)行,發(fā)現(xiàn)生產(chǎn)過程和設(shè)備問題、及時(shí)提出改進(jìn)建議,從而幫助化工企業(yè)用“互聯(lián)網(wǎng)+”的方式改變管理模式,提高企業(yè)生產(chǎn)力和競爭力。生產(chǎn)過程和設(shè)備信息云采集如圖4所示。

圖4 生產(chǎn)過程和設(shè)備信息云采集

(3)服務(wù)云資源:一個(gè)核心平臺(tái)、三個(gè)服務(wù)中心——云服務(wù)基礎(chǔ)平臺(tái),云服務(wù)管理中心、云服務(wù)安全中心、云服務(wù)運(yùn)營中心,其技術(shù)構(gòu)成如下:

互聯(lián)網(wǎng)、虛擬化和分布計(jì)算的IT基礎(chǔ)架構(gòu);

高效節(jié)能數(shù)據(jù)中心基礎(chǔ)設(shè)施;

基于ITIL(information technology infrastructure library)業(yè)務(wù)管理;

端到端自動(dòng)化管理;

全面安全保障;

業(yè)務(wù)連續(xù)管理和災(zāi)難恢復(fù)。

三、 關(guān)鍵核心技術(shù)

1.數(shù)據(jù)采集與分析技術(shù)

數(shù)據(jù)采集與分析技術(shù)貫穿整個(gè)企業(yè)物聯(lián)網(wǎng)應(yīng)用體系,其平臺(tái)包含從數(shù)據(jù)采集、數(shù)據(jù)存儲(chǔ)、數(shù)據(jù)處理到數(shù)據(jù)分析整個(gè)流程。從設(shè)備層級采集到的數(shù)據(jù),經(jīng)過數(shù)據(jù)存儲(chǔ)、處理、分析,在生產(chǎn)線層級、車間層級、工廠層級提供狀態(tài)感知、預(yù)測分析等功能,為各層級功能實(shí)現(xiàn)提供了支撐。

工業(yè)大數(shù)據(jù)平臺(tái)的服務(wù)器與工業(yè)實(shí)時(shí)數(shù)據(jù)庫在同一網(wǎng)絡(luò)。在服務(wù)器上運(yùn)行Server,通過Web Server實(shí)現(xiàn)信息發(fā)布。

工業(yè)大數(shù)據(jù)平臺(tái)系統(tǒng)需要整合多種網(wǎng)絡(luò)技術(shù)和通訊協(xié)議,將數(shù)據(jù)通過大數(shù)據(jù)工具采用抽取、清洗、轉(zhuǎn)換、匯總等技術(shù)統(tǒng)一整合到云計(jì)算中心的服務(wù)器上。在企業(yè)現(xiàn)有的業(yè)務(wù)平臺(tái)基礎(chǔ)上中,利用大數(shù)據(jù)工具技術(shù),對產(chǎn)業(yè)園區(qū)、企業(yè)內(nèi)部的各個(gè)功能系統(tǒng)的數(shù)據(jù)庫中抽取、清洗、轉(zhuǎn)換、匯總企業(yè)產(chǎn)品數(shù)據(jù)、供應(yīng)鏈數(shù)據(jù)、設(shè)備運(yùn)行數(shù)據(jù)、跨企業(yè)跨區(qū)域的協(xié)作數(shù)據(jù)、市場研究數(shù)據(jù)等。通過運(yùn)用大數(shù)據(jù)的相關(guān)技術(shù)進(jìn)行跨地域、大數(shù)據(jù)量采集。

對以上數(shù)據(jù)源的數(shù)據(jù)資源進(jìn)行云存儲(chǔ),平臺(tái)存儲(chǔ)數(shù)據(jù)主要包括結(jié)構(gòu)化數(shù)據(jù)和非結(jié)構(gòu)化數(shù)據(jù),針對兩種數(shù)據(jù)的特點(diǎn)采用兩種存儲(chǔ)模式來提供高效的數(shù)據(jù)存儲(chǔ)。

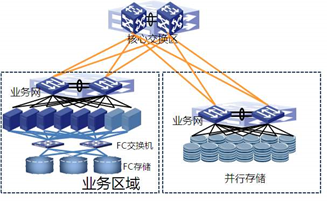

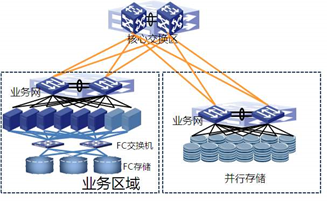

對結(jié)構(gòu)化數(shù)據(jù)采用FC-SAN(fibre channel - storage area network)存儲(chǔ)模式:所有服務(wù)器通過FC網(wǎng)絡(luò)連接到FC存儲(chǔ)系統(tǒng),F(xiàn)C存儲(chǔ)系統(tǒng)向所有服務(wù)器提供塊設(shè)備級共享存儲(chǔ)系統(tǒng)。同時(shí)為了保證系統(tǒng)的可靠性,存儲(chǔ)網(wǎng)(FC網(wǎng)絡(luò))采用雙路徑設(shè)計(jì),如圖5所示。

圖5 采用FC存儲(chǔ)模式的業(yè)務(wù)區(qū)域

對非結(jié)構(gòu)化大數(shù)據(jù)采用并行存儲(chǔ)模式:采用大容量存儲(chǔ)服務(wù)器,通過并行存儲(chǔ)區(qū)的匯聚交換機(jī)萬兆上鏈至核心交換機(jī),實(shí)現(xiàn)與業(yè)務(wù)網(wǎng)段的互聯(lián)互通,供各個(gè)業(yè)務(wù)分區(qū)訪問。并行存儲(chǔ)系統(tǒng)對外提供萬兆以太網(wǎng)接口,用于存儲(chǔ)訪問。并行存儲(chǔ)系統(tǒng)可以通過萬兆上聯(lián)的方式連接到業(yè)務(wù)網(wǎng)核心交換機(jī),服務(wù)器通過業(yè)務(wù)網(wǎng)絡(luò),以NFS(network file system)、CIFS(common internet file system)、私有協(xié)議的方式訪問并行存儲(chǔ)系統(tǒng)。并行存儲(chǔ)系統(tǒng)向所有服務(wù)器提供文件級高性能共享存儲(chǔ)系統(tǒng),如圖6所示。

圖6 采用并行存儲(chǔ)模式的業(yè)務(wù)區(qū)域

2.基于物聯(lián)網(wǎng)的先進(jìn)優(yōu)化與控制技術(shù)

基于物聯(lián)網(wǎng)的先進(jìn)優(yōu)化和控制技術(shù)包含生產(chǎn)過程先進(jìn)控制與優(yōu)化、裝置控制性能優(yōu)化、氣體泄漏檢測與智能修復(fù)三部分。生產(chǎn)過程先進(jìn)控制與優(yōu)化以甲醇精餾系統(tǒng)為案例,提出了優(yōu)化策略和控制方法;裝置控制性能優(yōu)化為生產(chǎn)裝置提供性能監(jiān)控、回路整定、性能分析功能;氣體泄漏檢測與智能修復(fù)針對能源化工企業(yè)易發(fā)生氣體泄漏問題的特點(diǎn),提出了包含傳感器、檢測儀器、后臺(tái)分析軟件的一整套解決方案。

(1)生產(chǎn)過程先進(jìn)控制與優(yōu)化;

(2)裝置控制性能優(yōu)化;

(3)氣體泄漏檢測與智能修復(fù)。

3.信息系統(tǒng)高效協(xié)作與集成技術(shù)

信息系統(tǒng)高效協(xié)作和集成技術(shù)使LIMS和MES與ERP得以集成與數(shù)據(jù)共享,實(shí)現(xiàn)實(shí)現(xiàn)檢驗(yàn)業(yè)務(wù)程序化管理,實(shí)驗(yàn)室分析儀器數(shù)據(jù)的自動(dòng)采集,實(shí)驗(yàn)室各種資源如人、機(jī)、料、法、環(huán)的全面綜合管理,質(zhì)量數(shù)據(jù)的及時(shí)發(fā)布和共享、集中查詢和統(tǒng)計(jì)。

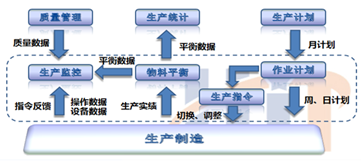

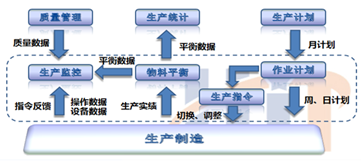

MES系統(tǒng)是各級單位實(shí)現(xiàn)生產(chǎn)管理相關(guān)的各業(yè)務(wù)流程的信息化管理,通過工廠模型優(yōu)選、生產(chǎn)可視、信息數(shù)字化、生產(chǎn)自動(dòng)化,實(shí)現(xiàn)生產(chǎn)運(yùn)營及各生產(chǎn)環(huán)節(jié)的動(dòng)態(tài)閉環(huán)管理,最終達(dá)到最優(yōu)化生產(chǎn)的目標(biāo)。通過采用集成化、標(biāo)準(zhǔn)化的MES系統(tǒng),企業(yè)各級管理人員了解、監(jiān)督、管理并優(yōu)化生產(chǎn)運(yùn)行,改善生產(chǎn)執(zhí)行層的信息交流以及工作效率,降低制造成本,快速地應(yīng)對市場的變化。

基于企業(yè)MES系統(tǒng)建設(shè)藍(lán)圖,系統(tǒng)技術(shù)架構(gòu)支撐企業(yè)的MES系統(tǒng)的深化和擴(kuò)展應(yīng)用,實(shí)現(xiàn)各個(gè)系統(tǒng)的集成應(yīng)用。

MES系統(tǒng)則以操作流為核心,關(guān)注物料在實(shí)際生產(chǎn)操作中的流動(dòng)關(guān)系,即操作流、物流、信息流的“三流合一”。MES系統(tǒng)作為基礎(chǔ)生產(chǎn)信息平臺(tái),涵蓋生產(chǎn)運(yùn)營管理中的各個(gè)中間過程,從原料的進(jìn)廠到生產(chǎn)裝置生產(chǎn)、直到產(chǎn)品出廠,通過MES信息平臺(tái)可以清晰的看到企業(yè)在采購、生產(chǎn)、銷售、庫存,所有物料流動(dòng)的全過程,并以“日平衡、旬確認(rèn)、月結(jié)算”為追求目標(biāo),每日平衡對照生產(chǎn)作業(yè)計(jì)劃,每旬平衡微調(diào)生產(chǎn)計(jì)劃,每月結(jié)算平衡數(shù)據(jù)支撐ERP系統(tǒng)。

通過MES系統(tǒng)實(shí)施,建立了企業(yè)核心數(shù)據(jù)庫,統(tǒng)一了業(yè)務(wù)操作平臺(tái),統(tǒng)一了數(shù)據(jù)源和數(shù)據(jù)編碼,保證了業(yè)務(wù)數(shù)據(jù)的一致性,實(shí)現(xiàn)了數(shù)據(jù)共享,提高了不同部門間的協(xié)同工作效率,使生產(chǎn)管理部門從繁重的數(shù)據(jù)收集工作中脫離出來,走向數(shù)據(jù)分析和深層次管理,為領(lǐng)導(dǎo)層的經(jīng)營決策提供了及時(shí)、真實(shí)的參考依據(jù)。節(jié)省大量的人工數(shù)據(jù)收集工作的勞動(dòng)成本,提高了勞動(dòng)效率。實(shí)現(xiàn)統(tǒng)一的數(shù)據(jù)源,實(shí)現(xiàn)調(diào)度與統(tǒng)計(jì)數(shù)據(jù)的一致性,提升生產(chǎn)數(shù)據(jù)的及時(shí)性、準(zhǔn)確性和完整性,規(guī)范企業(yè)的生產(chǎn)業(yè)務(wù)流程,提高生產(chǎn)管理效率,實(shí)現(xiàn)了生產(chǎn)調(diào)度協(xié)同指揮,實(shí)現(xiàn)“日平衡、旬確認(rèn)、月結(jié)算”,通過跟蹤物流,發(fā)現(xiàn)問題,提升了企業(yè)精細(xì)化管理水平,掌握生產(chǎn)過程損失情況,降低加工損失率,提高綜合商品率,為企業(yè)節(jié)能降耗提供了數(shù)據(jù)支持,促進(jìn)了生產(chǎn)經(jīng)營管理決策和專業(yè)化重組。MES系統(tǒng)業(yè)務(wù)流程如圖7所示。

圖7 MES系統(tǒng)業(yè)務(wù)流程

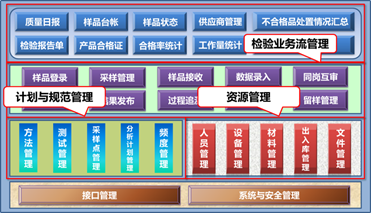

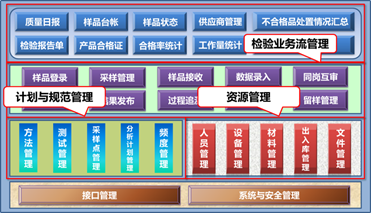

LIMS是通過計(jì)算機(jī)對實(shí)驗(yàn)室人(人員)、機(jī)(儀器)、料(樣品、材料)、法(方法、質(zhì)量)、環(huán)(環(huán)境、通訊)全面綜合管理的計(jì)算機(jī)應(yīng)用系統(tǒng),是一套完整的實(shí)驗(yàn)室管理和產(chǎn)品質(zhì)量監(jiān)控體系,既能滿足日常生產(chǎn)的質(zhì)量管控的要求,又能監(jiān)督實(shí)驗(yàn)室按照標(biāo)準(zhǔn)ISO17025高效運(yùn)行,其架構(gòu)如圖8所示。

圖8 LIMS架構(gòu)

4.虛擬及云化技術(shù)

企業(yè)物聯(lián)網(wǎng)運(yùn)用虛擬及云化技術(shù)為大數(shù)據(jù)云服務(wù)中心提供基礎(chǔ)支撐,具體以云計(jì)算和云中心分別提供軟件支撐和硬件支撐。

企業(yè)利用云計(jì)算技術(shù),建立云計(jì)算中心,重構(gòu)企業(yè)IT支撐架構(gòu),整合IT資源,提高IT資源的利用率,降低IT資源消耗,提升運(yùn)營效率,提高信息安全,實(shí)現(xiàn)集中統(tǒng)一管理;提供信息基礎(chǔ)設(shè)施、數(shù)據(jù)存儲(chǔ)、信息處理和應(yīng)用軟件等業(yè)務(wù)的云服務(wù),增強(qiáng)服務(wù)的靈活性、多樣性和新穎性,形成“大平臺(tái)、大服務(wù)”的經(jīng)營理念和模式。

四、效益分析

1.經(jīng)濟(jì)效益

(1)有效提升生產(chǎn)安全管理水平。物聯(lián)網(wǎng)技術(shù)提升現(xiàn)場感知能力,設(shè)備和系統(tǒng)的集成和協(xié)同有助于及時(shí)發(fā)現(xiàn)安全隱患,實(shí)現(xiàn)智能聯(lián)動(dòng)和有效預(yù)警。

(2)有效提高生產(chǎn)設(shè)備管理水平,實(shí)時(shí)掌握生產(chǎn)裝置和設(shè)備運(yùn)行狀態(tài),優(yōu)化操作,有效避免過度維修,大大降低生產(chǎn)運(yùn)行和維護(hù)成本。

(3)有效提升在生產(chǎn)工藝診斷、設(shè)備狀態(tài)監(jiān)測與診斷等方面的技術(shù)能力,通過云平臺(tái)有助于生產(chǎn)經(jīng)驗(yàn)知識的積累和生產(chǎn)服務(wù)的深度運(yùn)用。

(4)有效提升企業(yè)精細(xì)化管理水平,掌握生產(chǎn)過程資源消耗和現(xiàn)場生產(chǎn)情況,結(jié)合市場價(jià)格動(dòng)態(tài)數(shù)據(jù),科學(xué)優(yōu)化排產(chǎn),降低加工損失率,提高綜合產(chǎn)品能力。

(5)經(jīng)濟(jì)利益:

裝置處理量增加10%~15%;

能耗可降低10%~15%;

運(yùn)行維護(hù)成本降低15%~20%。

2.社會(huì)效益

(1)國家發(fā)展和政策支持:智能制造是當(dāng)前和今后一個(gè)時(shí)期推進(jìn)兩化深度融合的核心目標(biāo),是建立國家制造業(yè)創(chuàng)新體系的關(guān)鍵。

(2)企業(yè)產(chǎn)業(yè)轉(zhuǎn)型升級要求:

探索工業(yè)4.0應(yīng)用的智能型生產(chǎn)的創(chuàng)新模式,促進(jìn)產(chǎn)業(yè)轉(zhuǎn)型升級;

建設(shè)綠色環(huán)保型企業(yè)。

(3)企業(yè)生產(chǎn)和管理提升要求:

以生產(chǎn)制造環(huán)節(jié)智能化為支撐,有效縮短產(chǎn)品研制周期、降本增效、降低資源能源消耗;

為提高企業(yè)內(nèi)控及管理水平以及支持企業(yè)新的發(fā)展戰(zhàn)略提出的需求。