- 工信部備案號 滇ICP備05000110號-1

- 滇公安備案 滇53010302000111

- 增值電信業務經營許可證 B1.B2-20181647、滇B1.B2-20190004

- 云南互聯網協會理事單位

- 安全聯盟認證網站身份V標記

- 域名注冊服務機構許可:滇D3-20230001

- 代理域名注冊服務機構:新網數碼

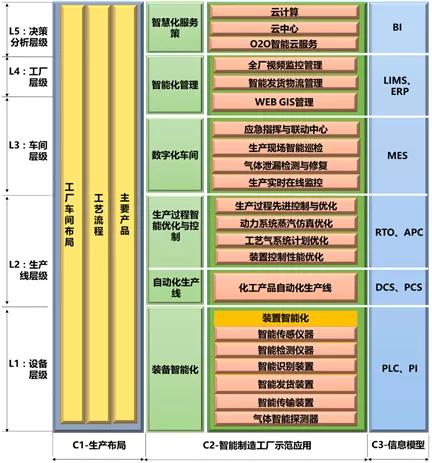

一、企業物聯網應用總體架構

圖1 總體架構圖

1.設備層級(裝備智能化)

包括裝置智能化和生產裝置示范。裝置智能化包括:智能傳感儀器、智能檢測儀器、智能識別儀器、智能發貨裝置、智能傳輸裝置等;對應的控制系統為可編程邏輯控制器系統(programmable logic controller,PLC)、設備儀表計劃信息數據庫(plant information system,PIS)。

2.生產線層級(生產過程智能優化與控制)

各產品自動化生產線。生產線對應的控制系統為分布式控制系統DCS(distributed control system)、過程控制系統(process control system,PCS)。生產過程智能優化與控制包括:生產過程先進控制與優化、動力系統蒸汽仿真優化、工藝氣系統計劃優化、裝置控制性能優化等。生產優化與控制對應的系統為實時優化(real time optimization,RTO)、先進過程控制(advanced process control,APC)。

3.車間層級(數字化車間)

應急指揮與聯動中心、生產現場智能巡檢、氣體泄漏檢測與修復、生產實時在線監控。車間層級對應的系統為制造執行系統(manufacturing execution system,MES)。

4.工廠層級(智能化管理)

全廠視頻監控管理、智能發貨物流管理、WEB GIS管理等。工廠層級對應的系統為實驗室信息管理系統(laboratory information management system,LIMS)、企業資源規劃(enterprise resource planning,ERP)。

5.決策分析層(智慧化決策)

云計算、云中心、O2O智能云服務。決策層級對應的系統為商務智能(business intelligence,BI)系統。

二、 物聯網應用層次結構

1.設備層級物聯網應用

(1)智能傳感儀器;

(2)智能檢測儀器;

(3)智能儀表;

(4)氣體智能探測器。

2.產線層級物聯網應用

(1)裝置控制性能優化;

(2)工藝氣系統計劃優化。

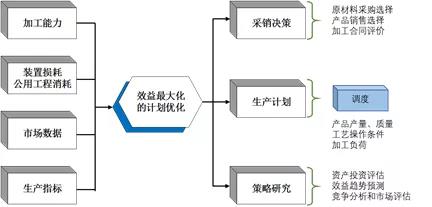

我們以能化利潤最優為目標,采用混合整數規劃及非線性數據遞歸方法,開發能化企業煤化工總體效益優化的模型,對每個生產方案的產品主要性質指標、生產流程、產品調和及對整個生產過程中的成品、半成品的成本、費用情況進行詳細分析計算,以指導煤選購、生產操作等。系統可用于企業的短期計劃或長期戰略規劃,如原料選擇、產品調合優化、生產計劃、投資計劃、庫存和供應管理、技術評價、確定裝置的規模或擴建研究、投資研究等方面,建立最佳生產運行方案,準確為生產經營提供采購、銷售、裝置運行、操作條件等最佳決策,使企業的經濟效益達到最大化。由計劃優化系統產生的結果將輸入到MES系統的生產計劃模塊,為企業排產提供數據依據,同時也可上傳的企業SAP PP(production planning)模塊。生產計劃優化系統功能如圖2所示。

圖2 生產計劃優化系統功能

依據企業生產計劃,根據工廠模型和約束條件,采用線性規劃等數學方法,建立計劃排產模型,進行自動排產,制定并優化年、季、月、旬或更短周期生產計劃。依據各裝置產能和各產品效益,結合生產實際情況和化工產品市場動態,快速準確地編制出月度、季度和年度生產計劃,實現計劃的快速調整和執行結果的跟蹤和分析。生產調度與其他生產管理人員可以通過生產計劃查詢模塊完成生產計劃的查詢和下載,并可以參看計劃的調整情況。

運用大數據建模技術根據采集到的數據,指導企業運用先進控制技術以及實時優化(簡稱APC/RTO),由原來的常規控制過渡到多變量大數據模型預估控制,使工藝生產控制更加合理、優化。APC/RTO采用科學、先進的控制理論和控制方法,以工藝過程分析和數學模型計算為核心,以工業大數據平臺為工具,以工廠控制網絡和管理網絡為信息載體,充分發揮DCS和常規控制系統的潛力,保障生產裝置始終運轉在最佳狀態,通過多變量協調和約束控制,提高裝置收率和降低能耗,實現卡邊操作,以獲取最大的經濟利益。

3.車間層級物聯網應用

(1)車間生產實時在線監控;

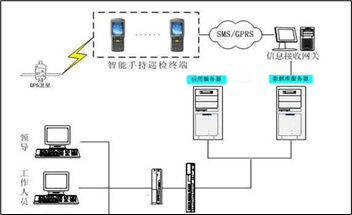

(2)生產現場智能巡檢(圖3);

(3)氣體泄漏檢測與修復。

圖3 現場巡檢系統系統構成圖

4.工廠層級物聯網應用

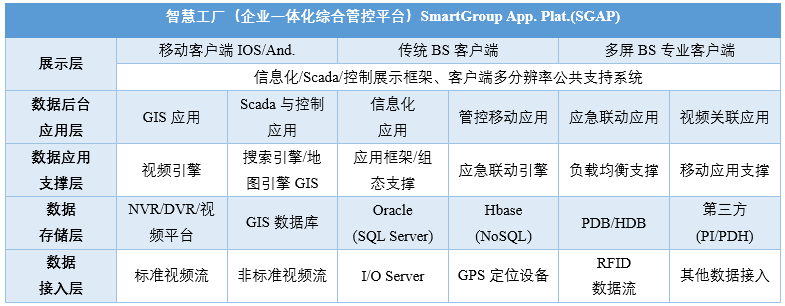

企業一體化綜合管控平臺系統架構如表1所示。

表1 系統架構

(1)應急指揮與聯動中心。應急指揮與聯動中心,集成了生產、安全、績效、企業文化等信息,為企業提供安全生產指揮和應急處置服務,實現“精準調度、快速處置、平戰結合、以防為主、措施到位、迅速有效”的目標,縱向構建工廠-公司-政府三級應急管理體系;橫向實現企業安全生產、公安、消防、電力、交通、醫療、氣防、環保、防汛、防臺和園區內生命線工程搶險等聯動。

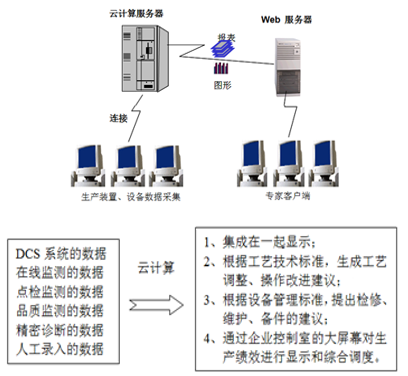

(2)大數據云服務中心:通過基于“互聯網+”技術,建立一個基于O2O的智能服務云平臺,在平臺上安裝各種應用系統,實現線下的知識管理共享服務和線上的實時協同專家指導。利用實時數據庫技術,采集裝置生產過程和設備關鍵信息,讓企業業務人員能實時監視生產裝置和設備的運行,發現生產過程和設備問題、及時提出改進建議,從而幫助化工企業用“互聯網+”的方式改變管理模式,提高企業生產力和競爭力。生產過程和設備信息云采集如圖4所示。

圖4 生產過程和設備信息云采集

(3)服務云資源:一個核心平臺、三個服務中心——云服務基礎平臺,云服務管理中心、云服務安全中心、云服務運營中心,其技術構成如下:

互聯網、虛擬化和分布計算的IT基礎架構;

高效節能數據中心基礎設施;

基于ITIL(information technology infrastructure library)業務管理;

端到端自動化管理;

全面安全保障;

業務連續管理和災難恢復。

三、 關鍵核心技術

1.數據采集與分析技術

數據采集與分析技術貫穿整個企業物聯網應用體系,其平臺包含從數據采集、數據存儲、數據處理到數據分析整個流程。從設備層級采集到的數據,經過數據存儲、處理、分析,在生產線層級、車間層級、工廠層級提供狀態感知、預測分析等功能,為各層級功能實現提供了支撐。

工業大數據平臺的服務器與工業實時數據庫在同一網絡。在服務器上運行Server,通過Web Server實現信息發布。

工業大數據平臺系統需要整合多種網絡技術和通訊協議,將數據通過大數據工具采用抽取、清洗、轉換、匯總等技術統一整合到云計算中心的服務器上。在企業現有的業務平臺基礎上中,利用大數據工具技術,對產業園區、企業內部的各個功能系統的數據庫中抽取、清洗、轉換、匯總企業產品數據、供應鏈數據、設備運行數據、跨企業跨區域的協作數據、市場研究數據等。通過運用大數據的相關技術進行跨地域、大數據量采集。

對以上數據源的數據資源進行云存儲,平臺存儲數據主要包括結構化數據和非結構化數據,針對兩種數據的特點采用兩種存儲模式來提供高效的數據存儲。

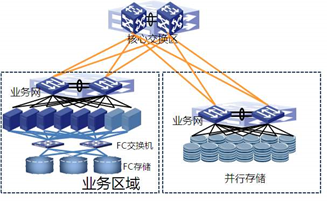

對結構化數據采用FC-SAN(fibre channel - storage area network)存儲模式:所有服務器通過FC網絡連接到FC存儲系統,FC存儲系統向所有服務器提供塊設備級共享存儲系統。同時為了保證系統的可靠性,存儲網(FC網絡)采用雙路徑設計,如圖5所示。

圖5 采用FC存儲模式的業務區域

對非結構化大數據采用并行存儲模式:采用大容量存儲服務器,通過并行存儲區的匯聚交換機萬兆上鏈至核心交換機,實現與業務網段的互聯互通,供各個業務分區訪問。并行存儲系統對外提供萬兆以太網接口,用于存儲訪問。并行存儲系統可以通過萬兆上聯的方式連接到業務網核心交換機,服務器通過業務網絡,以NFS(network file system)、CIFS(common internet file system)、私有協議的方式訪問并行存儲系統。并行存儲系統向所有服務器提供文件級高性能共享存儲系統,如圖6所示。

圖6 采用并行存儲模式的業務區域

2.基于物聯網的先進優化與控制技術

基于物聯網的先進優化和控制技術包含生產過程先進控制與優化、裝置控制性能優化、氣體泄漏檢測與智能修復三部分。生產過程先進控制與優化以甲醇精餾系統為案例,提出了優化策略和控制方法;裝置控制性能優化為生產裝置提供性能監控、回路整定、性能分析功能;氣體泄漏檢測與智能修復針對能源化工企業易發生氣體泄漏問題的特點,提出了包含傳感器、檢測儀器、后臺分析軟件的一整套解決方案。

(1)生產過程先進控制與優化;

(2)裝置控制性能優化;

(3)氣體泄漏檢測與智能修復。

3.信息系統高效協作與集成技術

信息系統高效協作和集成技術使LIMS和MES與ERP得以集成與數據共享,實現實現檢驗業務程序化管理,實驗室分析儀器數據的自動采集,實驗室各種資源如人、機、料、法、環的全面綜合管理,質量數據的及時發布和共享、集中查詢和統計。

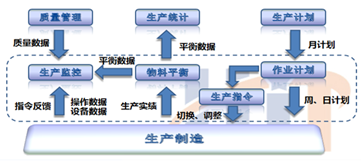

MES系統是各級單位實現生產管理相關的各業務流程的信息化管理,通過工廠模型優選、生產可視、信息數字化、生產自動化,實現生產運營及各生產環節的動態閉環管理,最終達到最優化生產的目標。通過采用集成化、標準化的MES系統,企業各級管理人員了解、監督、管理并優化生產運行,改善生產執行層的信息交流以及工作效率,降低制造成本,快速地應對市場的變化。

基于企業MES系統建設藍圖,系統技術架構支撐企業的MES系統的深化和擴展應用,實現各個系統的集成應用。

MES系統則以操作流為核心,關注物料在實際生產操作中的流動關系,即操作流、物流、信息流的“三流合一”。MES系統作為基礎生產信息平臺,涵蓋生產運營管理中的各個中間過程,從原料的進廠到生產裝置生產、直到產品出廠,通過MES信息平臺可以清晰的看到企業在采購、生產、銷售、庫存,所有物料流動的全過程,并以“日平衡、旬確認、月結算”為追求目標,每日平衡對照生產作業計劃,每旬平衡微調生產計劃,每月結算平衡數據支撐ERP系統。

通過MES系統實施,建立了企業核心數據庫,統一了業務操作平臺,統一了數據源和數據編碼,保證了業務數據的一致性,實現了數據共享,提高了不同部門間的協同工作效率,使生產管理部門從繁重的數據收集工作中脫離出來,走向數據分析和深層次管理,為領導層的經營決策提供了及時、真實的參考依據。節省大量的人工數據收集工作的勞動成本,提高了勞動效率。實現統一的數據源,實現調度與統計數據的一致性,提升生產數據的及時性、準確性和完整性,規范企業的生產業務流程,提高生產管理效率,實現了生產調度協同指揮,實現“日平衡、旬確認、月結算”,通過跟蹤物流,發現問題,提升了企業精細化管理水平,掌握生產過程損失情況,降低加工損失率,提高綜合商品率,為企業節能降耗提供了數據支持,促進了生產經營管理決策和專業化重組。MES系統業務流程如圖7所示。

圖7 MES系統業務流程

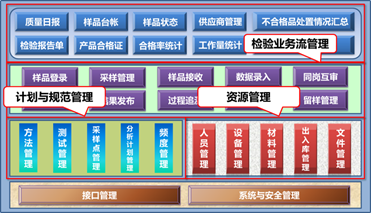

LIMS是通過計算機對實驗室人(人員)、機(儀器)、料(樣品、材料)、法(方法、質量)、環(環境、通訊)全面綜合管理的計算機應用系統,是一套完整的實驗室管理和產品質量監控體系,既能滿足日常生產的質量管控的要求,又能監督實驗室按照標準ISO17025高效運行,其架構如圖8所示。

圖8 LIMS架構

4.虛擬及云化技術

企業物聯網運用虛擬及云化技術為大數據云服務中心提供基礎支撐,具體以云計算和云中心分別提供軟件支撐和硬件支撐。

企業利用云計算技術,建立云計算中心,重構企業IT支撐架構,整合IT資源,提高IT資源的利用率,降低IT資源消耗,提升運營效率,提高信息安全,實現集中統一管理;提供信息基礎設施、數據存儲、信息處理和應用軟件等業務的云服務,增強服務的靈活性、多樣性和新穎性,形成“大平臺、大服務”的經營理念和模式。

四、效益分析

1.經濟效益

(1)有效提升生產安全管理水平。物聯網技術提升現場感知能力,設備和系統的集成和協同有助于及時發現安全隱患,實現智能聯動和有效預警。

(2)有效提高生產設備管理水平,實時掌握生產裝置和設備運行狀態,優化操作,有效避免過度維修,大大降低生產運行和維護成本。

(3)有效提升在生產工藝診斷、設備狀態監測與診斷等方面的技術能力,通過云平臺有助于生產經驗知識的積累和生產服務的深度運用。

(4)有效提升企業精細化管理水平,掌握生產過程資源消耗和現場生產情況,結合市場價格動態數據,科學優化排產,降低加工損失率,提高綜合產品能力。

(5)經濟利益:

裝置處理量增加10%~15%;

能耗可降低10%~15%;

運行維護成本降低15%~20%。

2.社會效益

(1)國家發展和政策支持:智能制造是當前和今后一個時期推進兩化深度融合的核心目標,是建立國家制造業創新體系的關鍵。

(2)企業產業轉型升級要求:

探索工業4.0應用的智能型生產的創新模式,促進產業轉型升級;

建設綠色環保型企業。

(3)企業生產和管理提升要求:

以生產制造環節智能化為支撐,有效縮短產品研制周期、降本增效、降低資源能源消耗;

為提高企業內控及管理水平以及支持企業新的發展戰略提出的需求。

提交成功!非常感謝您的反饋,我們會繼續努力做到更好!

這條文檔是否有幫助解決問題?

售前咨詢

售后咨詢

備案咨詢

二維碼

TOP