- 工信部備案號 滇ICP備05000110號-1

- 滇公安備案 滇53010302000111

- 增值電信業務經營許可證 B1.B2-20181647、滇B1.B2-20190004

- 云南互聯網協會理事單位

- 安全聯盟認證網站身份V標記

- 域名注冊服務機構許可:滇D3-20230001

- 代理域名注冊服務機構:新網數碼

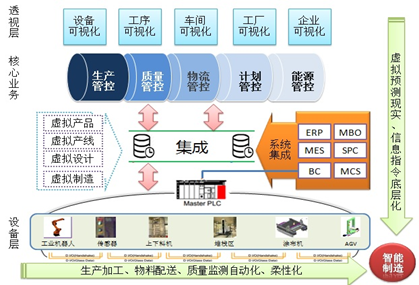

一、 企業物聯網應用總體架構

如圖1所示,智能工廠整體業務模型自底向上包括設備層、集成層、核心業務層、透視層。設備層是基礎,包括生產加工、物料配送質量檢測等設備;集成層主要指系統集成和數據集成,系統包括企業資源計劃(enterprise resource planning,ERP)、目標管理(management by objectives,MBO)、制造執行系統(manufacturing execution system,MES)、統計過程控制(statistical process control,SPC)、模塊控制(block control,BC)、物料控制系統(material control system,MCS)等,數據集成包括虛擬產品、虛擬產線、虛擬設計、虛擬制造等來源數據;核心業務層主要包括生產管控、質量管控、物流管控、計劃管控;透視層包括設備可視化、工序可視化、車間可視化、工廠可視化、企業可視化。

圖1 智能工廠的總體架構

二、 物聯網應用層次結構

1.設備層級物聯網應用

(1)數據采集與分析:通過物聯網技術,實時采集物料信息,包括物料編碼、物料的位置、物料的狀態、庫存信息、各批次物料的使用狀態與加工狀況、缺料信息等。這些信息被采集后,由物流管控系統對其進行處理和分析,實現對物料的高效調度,降低物流成本。并在此基礎上對物料在生產過程中使用的數量和質量進行準確的統計分析,從而得出不同物料的最佳使用數量,生產管理系統通過與ERP系統進行對接與數據共享,即可為物料的采購計劃提供科學依據。

(2)設備互聯互通:智能化的生產設備需要主動地感知生產環境的變化,主動采取相應控制策略進行自我調整、自我學習,實現生產過程的穩定運行;智能化的生產設備將相關的信息通過工業數據總線或物聯網及時、準確、完整地傳遞到其他設備和系統,不但實現單個設備的智能化,而且實現整套生產工藝設備的互聯互通,確保整個生產工藝過程處于優化運行狀態,降低物料和能源的消耗,提高產品的質量;智能化的生產設備具有強大的自診斷能力,在實現有效的設備資產管理的同時,能夠借助大數據分析,實現生產設備的預測性維護,降低非計劃停機的可能性。從底至上從設備層到控制層再到車間管理層,最后到企業層全部互聯互通。

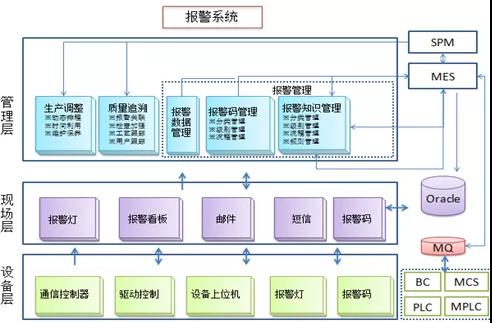

(3)智能化設備維護與故障預警:如圖2所示,智能化設備維護與故障預警系統包括:通訊控制器、驅動控制、設備上位機、報警燈、報警看板、郵件、短信。設備I/O板連接上下游設備,實現整條線的連接,設備的PLC與整條線的PLC進行連接,實時監控設備狀態。設備的運行狀態,報警信息,產品信息都可實施上報系統。設備上人機界面便于對設備的單機操作,設備的PC單元用于記錄設備的運行狀態,并與服務器連接,實施上報生產數據,便于追溯跟蹤。

圖2 智能化設備維護與故障預警系統架構圖

SPM—智能流程管理;oracle—關系數據庫管理系統

2.產線層級物聯網應用

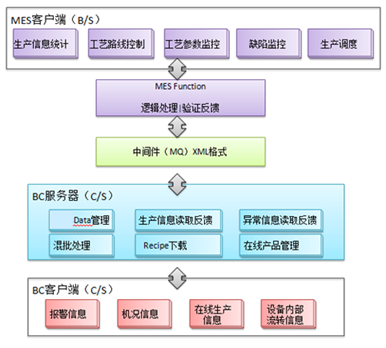

(1)生產過程監控:根據事先約定的編碼及讀碼原則為每種/每件/每框產品生產二維碼。每種/每件/每框產品有唯一一個ID,此ID其代表產品始終,一直可追溯到客戶端。可將VCR裝置安裝于每條產線上,用于讀取產品二維碼來識別產品信息。每臺讀碼器要有可識別的ID,用于工作狀態的監控。實時將數據上報給MES。整個生產過程監控的的技術架構體系如圖3所示。

圖3 生產過程監控的技術架構

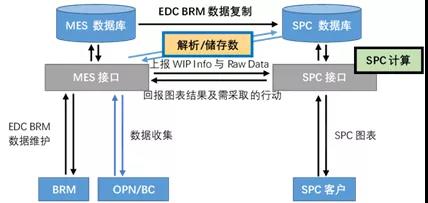

(2)生產過程智能優化控制:SPC的作用在于通過收集制造過程中的檢驗數據,依據統計原理建立制程管制程序及方法,以改善制程能力及提高產品質量、良率。SPC系統架構如圖4所示。主要是通過SPC系統實時傳遞數據,通過互聯網實現了數據收集、實時控制、異常處理、報表生成、統計分析與查詢,且在同一頁面可以監控一個控制特性的過程狀態,數據表和不同的控制圖表。

圖4 SPC系統架構

EDC—電子數據捕獲系統;BRM—企業商務資源管理系統

(3)產線互聯:光纖網,光纖網是設備和設備之間連接的網絡,通過可編程控制器(PLC)在設備之間傳輸信號;無線物聯網,無線物聯網(IOTs)通過射頻接受裝置采集設備端使用的能源數據,以自動組網的方式通過Gateway將數據傳輸到以太網上;以太網,車間控制系統位于無塵室外面的服務器機房,通過以太網與產線控制系統連接;通過將各種信息系統(MES,ERP,QMS,EMS)的相關信息(能耗、生產,質量,設備、成本)集成起來,實現互聯互通。

3.車間層級物聯網應用

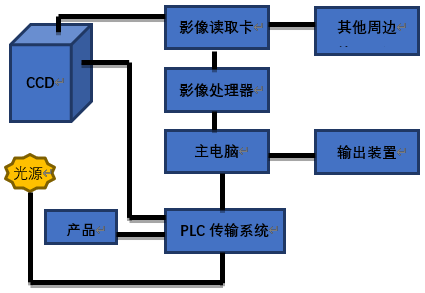

(1)智能在線檢測:在線自動檢測設備(AOI)(圖5)對產品進行CCD圖像傳感器攝取成像,提交給影像處理卡進行處理,處理后交由主控制電腦進行分析,根據設定數據模型演算,并輸出結果。系統包括:光源、CCD影像采集處理裝置。CCD影像采集處理裝置主要由影像采集卡、影像處理器、主電腦、PLC控制運輸系統和輸出裝置組成。

圖5 在線檢查機AOI的硬件結構

(2)數字化物流跟蹤:車間物料跟蹤系統包括倉庫管理過程監控、物料狀態監控、配送作業監控、運輸工具監控以及線邊庫存監控。通過物聯網技術實現對物料和物料運輸工具的實時定位、追蹤與監控,獲取物料和運輸工具的狀態和位置等信息,并可以通過對這些信息的分析實現對物料的高效調度。

(3)車間互聯:智能制造的首要任務是信息的處理與優化,車間內各層網絡的互聯互通則是其基礎與前提。無論是工業云,還是工業大數都需要車間工廠的互聯互通和數據采集與交互來支持。可以通過無線物聯網和互聯網,將車間層管理系統與企業層管理系統連接起來,實現車間互聯。在建立各業務領域的信息化基礎平臺的基礎上(如MES,生產計劃、ERP,QMS,EMS)實現各種資源的互聯互通。實現車間互聯能夠將實物在車間中的全生命流程通過信息化透明的展現。使實物的數量,狀態,位置清晰的體現,使用戶能夠更好地掌握車間情況。通過打通從車間領料到成品下線的全業務流程,將物料的信息相互串聯,更好的進行追溯管理。通過數據采集和分析,也可為管理層的決策提供了準確的依據。

4.工廠層級物聯網應用

工廠互聯是順應全球新工業革命以及互聯網時代的潮流,對大規模生產轉型大規模定制的創新性探索,是互聯網轉型的重要組成部分。與傳統工廠不同,互聯工廠實現了與用戶相連,目標是從“產銷分離”到“產消合一”,滿足用戶無縫化、透明化、可視化的最佳體驗。通過建立起互聯工廠體系,打造互聯工廠的引領樣板,可實時、同步響應企業全球用戶需求,并快速交付智慧化、個性化的方案。

通過工廠互聯可以將工廠的各方面能力清楚地反應,達到對工廠生產作業的管控目的。通過系統中的實時監控,使用戶能夠清晰了解對應計劃的施行狀態與流程進度。在生產過程中或生產結束后對于產品存在爭議時,也能更好的追溯,及時查到問題所在。

從底至上從設備層到控制層再到車間管理層,最后到企業層全部互聯互通。設備層包括自動化設備和智能設備,自動化設備內部包括驅動器、傳感器、模擬量I/O、執行器。設備與設備之間通過設備的現場總線設備進行I/O(Handshake)、I/O(Grass data)互聯互通。

工廠設備層與控制層BC產線控制之間的互聯互通是通過Master PLC來實現。控制層與車間管理層的MES、SPC的互聯互通使通過以太網實現。最后是車間管理層與企業層的ERP、SPM、MBO、EMS。

工廠可視化。在生產第一線提升生產率、效率化、提高品質、削減成本、降低能耗,是制造業一直不斷改進完善的課題。實施建立工廠可視化系統,可實時追蹤生產現場的生產運轉情況、品質信息、能源消耗量等數據,通過在信息系統靈活運用生產現場的可視化信息,可大大提高工廠的效率和生產率。

同時,部署可視化監控中心和電子看板,可以對生產過程實時可視化監控,使得生產情況一目了然,對在制品過庫存或庫存不足、生產進度與計劃差異、庫存周轉速度、產品質量等,進行監督和管理。集成監控信息,綜合應用電子化看板、移動終端等,查詢、監控跨地域的生產、工時、質量、物料等信息。監督和控制生產現場的制造執行和協同作業,提高傳遞效率,提高執行力。

5.決策層級物聯網應用

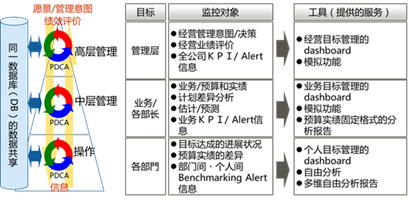

決策可視化的內容包括:工廠的銷售狀況,訂單執行狀況;整體的能耗狀況;工廠整體的庫存狀況以及庫存周轉率;工廠整體的設備管理效率的各項KPI;工廠整體的各項成本,財務KPI;工廠整體的環境狀況等。基于可視化的智能決策如圖6所示。

圖6 基于可視化的智能決策

三、關鍵核心技術

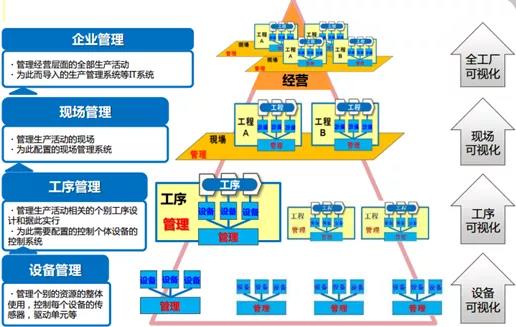

1.面向設備/工序/現場/工廠的可視化技術

面向設備、工序、現場、工廠的可視化技術可視化技術具體包括設備可視化、工序可視化、現場可視化、全工廠可視化,如圖7所示。

圖7 智能制造工廠可視化通用技術

通過可視化,將不明狀況數字化,通過關鍵KPI的展示。實現工廠整體的可視化并以此為視角展開工廠整體的透明化,通過洞察力促進工廠發現問題,并改善問題。

2.互聯互通技術

以無線物聯網(IOTs)技術對自動化設備和智能設備能源消耗量采集改造,建立能源消耗的固定能源、變動能源和與生產相關聯的能源三段式管理。通過現場IOTs技術的應用將4M+E(人、機、料、法、環)數據化,同時建立實際數據在虛擬工廠中的現象路徑。

在建立各業務領域的信息化基礎平臺的基礎上(如MES,生產計劃、ERP,QMS,EMS)實現各種資源的互聯互通,通過對各業務系統數據的關聯實時分析建立模型,實現生產模型化分析決策、過程量化管理、成本和質量動態跟蹤以及從原材料到產成品的一體化協同優化。

通過智能感知接口標準,完成制造裝備間的互聯互通,工序的互聯互通,車間的互聯互通、工廠的互聯互通和企業的互聯互通。互聯思想是從互聯互通視覺展開,包括設備互聯、產線互聯、車間互聯、工廠互聯,最后形成決策云。

3.基于制造物聯的生產過程精益管控技術

通過協同制造環境支撐關鍵技術,包括傳感器組網與優化配路技術、多源數據感知和多網傳輸技術、數據匯聚與服務技術、全生命周期信息動態管理技術,為制造協同技術推廣奠定應用基礎。

(1)設備管控:生產設備作為一個公司最重要的資產之一,通過提高設備的利用率及產能,降低設備發生故障的機率,是幫助“3C”企業提高利潤、降低成本的一個重要途徑,全面實現設備效率、異常信息反饋及維護保養的電子化、網絡化、智能化,同時實現設備狀態的實時集中監控、實時報警,使每臺設備都成為一個子智能中心,各子智能中心共同組成一個智能網絡,為管理層提供實時的數據信息,全面提升企業的管理能力。

(2)產線管控:對于生產線工序、人員、設備等做產線平衡分析,對生產的全部工序進行平均化,調整作業負荷,以使各作業時間盡可能相近。消除作業間不平衡的效率損失以及生產過剩。公司綜合運用生產線管理理論,包括生產線平衡、改善七大手段、魚刺因果分析、生產線改善原則和方法、生產線的生產過程可視化等精益生產技術。

(3)車間管控:健全車間生產組織,合理組織生產。加強勞動組織、加強工藝紀律、建立車間指標體系。根據廠部下達的計劃任務,為車間各工段安排生產和工作任務,組織均衡生產,使人、財、物能夠得到有效地運轉,取得最優的經濟效益。完善車間管理制度。車間在貫徹企業各項規章制度的前提下,要結合自身的特點,按照經濟責任制的原則,制定各項管理制度以及車間內部職能組、工段、班組等各項組織和車間主任、職能組長、工段長、班組長、技術人員、工人等各類人員的工作職責、工作標準。

(4)工廠管控:利用計劃、組織、用人、指導、控制等活動,對生產過程和生產者進行管理,包括工廠可視化管理、工廠物流管理、倉儲管理等模式。

(5)決策管控:站在企業的戰略決策視角,主要分析在今天這個急劇變化的市場上,高效的業務決策管理可以帶來重要的競爭優勢。包括戰略目標、戰略規劃、產品市場分析、相關利益方分析、企業之間的橫向集成、大數據分析決策等。

4.基于制造物聯的生產過程多信息資源集成

在產品制造過程中,將物聯網技術與制造技術有機融合,實現生產現場設備信息集成、多信息系統數據集成、智能產品信息集成、供應鏈物流信息集成以及倉儲信息集成技術等多信息資源有效集成,完成多源信息技術的融合,開創新型生產制造模式與管控模式。

5.制造過程信息實時跟蹤與追溯技術

采用面向質量目標的在線質量監測與控制技術,實現對車間生產過程的質量監控,將最新的在線測量和現代質量控制技術相結合,以最低制造成本實現最佳的配合質量和預期的質量目標,實現制造過程的質量監測與控制,保持制造過程產品質量的穩定性,為系統提供真實、有效、充足、實時的制造質量信息。

可通過條碼、設備參數等手段,采集物料信息、質量特性,建立采購生產制造銷售全過程跟蹤和管理。實時跟蹤與反饋制造過程信息,提升對制造過程的掌控、調度能力,實現敏捷制造;整合采購、制造、銷售全過程物料信息,形成從原材料到成品的多維度產品追溯,提升產品質量追溯能力。構建物聯網,同時實現MES系統與關鍵質量控制點的檢測設備的集成,可直接讀取設備中的質量檢測數據與MES系統實時集成,通過前后關聯與驗證功能,能夠提高生產過程的防錯能力,降低質量不良損失。通過對制造過程信息進行采集,以及制造過程信息統計分析與關聯集成技術,建立制造過程的關鍵節點與關鍵路徑,實現制造過程信息的正向跟蹤與產品質量的反向追溯,以及因訂單執行異常、產品質量異常等事件的分析與預警。

四、效益分析

1.經濟效益

通過實現智能設備互聯、信息系統的構建和集成和供應鏈的信息集成,可以提高智能制造能力,更快速、敏捷地對應客戶需求,提高供應鏈效率,降低制造成本,提升企業核心競爭力。同時,通過對“3C”行業智能制造智能化車間的改造,以及對工業互聯網的融合應用,可以實現產能的提升,縮短產品的研發周期,提高產品效率,降低整體運營成本和不良品率,以及整體安全性的提升有顯著作用。

2.社會效益

(1)促進我國傳統制造系統的管理模式向精益制造模式發展;

(2)促進數字化技術在制造領域的深化應用與牽引示范;

(3)促進物聯網技術在制造領域的深化應用與牽引示范。

售前咨詢

售后咨詢

備案咨詢

二維碼

TOP